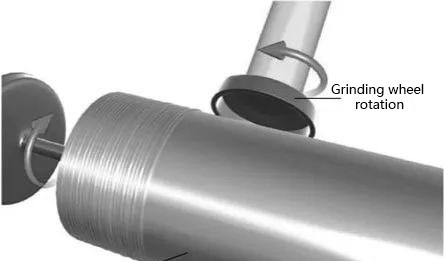

Прокатка означає процес шліфування зовнішнього діаметра монокристалічного стрижня кремнію в монокристалічний стрижень необхідного діаметру за допомогою алмазного шліфувального круга та шліфування плоскої референсної поверхні або позиційної канавки монокристалічного стрижня.

Поверхня зовнішнього діаметра монокристалічного стержня, виготовленого в монокристалічній печі, не є гладкою та плоскою, і її діаметр більший за діаметр кремнієвої пластини, яка використовується в кінцевому застосуванні. Необхідний діаметр прутка можна отримати шляхом прокатки зовнішнього діаметра.

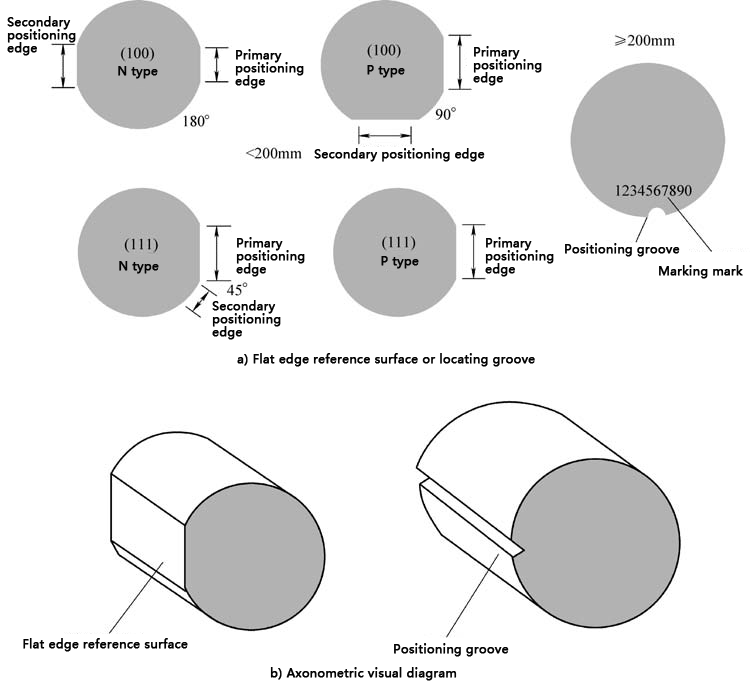

Прокатний стан має функцію шліфування плоскої референсної поверхні або позиціонуючої канавки кремнієвого монокристалічного стрижня, тобто для виконання направленого тестування на монокристалічному стрижні з необхідним діаметром. На тому самому устаткуванні прокатного стану шліфується опорна поверхня плоского краю або паз позиціонування монокристалічного стрижня. Як правило, монокристалічні стрижні діаметром менше 200 мм використовують плоскі референтні поверхні, а монокристалічні стрижні діаметром 200 мм і більше використовують позиціонуючі канавки. Монокристалічні стрижні діаметром 200 мм також можуть бути виготовлені з плоскими референтними поверхнями, якщо це необхідно. Метою опорної поверхні орієнтації монокристалічного стрижня є задоволення потреб автоматизованого позиціонування технологічного обладнання у виробництві інтегральних схем; вказувати орієнтацію кристала та тип провідності кремнієвої пластини тощо, щоб полегшити керування виробництвом; головний позиціонуючий край або позиціонуючий паз перпендикулярний до напрямку <110>. Під час процесу пакування чіпів процес нарізання може спричинити природне розщеплення пластини, а позиціонування також може запобігти утворенню фрагментів.

Основні цілі процесу округлення включають: Покращення якості поверхні: округлення може видалити задирки та нерівності на поверхні кремнієвих пластин і покращити гладкість поверхні кремнієвих пластин, що дуже важливо для наступних процесів фотолітографії та травлення. Зменшення стресу: під час різання та обробки кремнієвих пластин може виникнути стрес. Заокруглення може допомогти зняти ці напруги та запобігти розриву кремнієвих пластин у наступних процесах. Підвищення механічної міцності кремнієвих пластин: під час процесу округлення краї кремнієвих пластин стають більш гладкими, що допомагає покращити механічну міцність кремнієвих пластин і зменшити пошкодження під час транспортування та використання. Забезпечення точності розмірів. За допомогою округлення можна забезпечити точність розмірів кремнієвих пластин, що має вирішальне значення для виробництва напівпровідникових приладів. Покращення електричних властивостей кремнієвих пластин: обробка краю кремнієвих пластин має важливий вплив на їхні електричні властивості. Заокруглення може покращити електричні властивості кремнієвих пластин, наприклад, зменшити струм витоку. Естетика: краї кремнієвих пластин стають гладкішими та красивішими після округлення, що також необхідно для певних сценаріїв застосування.

Час публікації: 30 липня 2024 р