Карбід кремнію (SiC)матеріал має такі переваги, як широка заборонена зона, висока теплопровідність, висока критична напруженість поля пробою та висока швидкість дрейфу насичених електронів, що робить його дуже перспективним у галузі виробництва напівпровідників. Монокристали SiC зазвичай отримують за допомогою методу фізичного переносу пари (PVT). Конкретні етапи цього методу включають розміщення порошку SiC на дні графітового тигля та розміщення затравкового кристала SiC у верхній частині тигля. Графіттигельнагрівається до температури сублімації SiC, в результаті чого порошок SiC розкладається на речовини з парової фази, такі як пари Si, Si2C і SiC2. Під впливом осьового градієнта температури ці випаровані речовини сублімуються до верхньої частини тигля та конденсуються на поверхні затравкового кристала SiC, кристалізуючись у монокристали SiC.

В даний час діаметр затравкового кристала, який використовується вВирощування монокристалів SiCмає відповідати діаметру цільового кристала. Під час росту затравковий кристал фіксується на тримачі затравки у верхній частині тигля за допомогою клею. Однак цей метод фіксації затравкового кристала може призвести до таких проблем, як порожнечі в клейовому шарі через такі фактори, як точність поверхні тримача затравки та однорідність клейового покриття, що може призвести до дефектів шестикутних порожнеч. До них належать покращення площинності графітової пластини, збільшення однорідності товщини клейового шару та додавання гнучкого буферного шару. Незважаючи на ці зусилля, все ще існують проблеми з щільністю адгезивного шару, і існує ризик відриву затравкових кристалів. Прийнявши метод склеюваннявафельнийдо графітового паперу та його перекриття у верхній частині тигля можна покращити щільність клейового шару та запобігти від’єднанню пластини.

1. Схема експерименту:

Пластини, використані в експерименті, є комерційно доступними6-дюймові пластини SiC N-типу. Фоторезист наноситься за допомогою верстату. Адгезія досягається за допомогою печі гарячого пресування насіння власної розробки.

1.1 Схема фіксації зародкових кристалів:

В даний час схеми адгезії затравкових кристалів SiC можна розділити на дві категорії: адгезивний тип і тип суспензії.

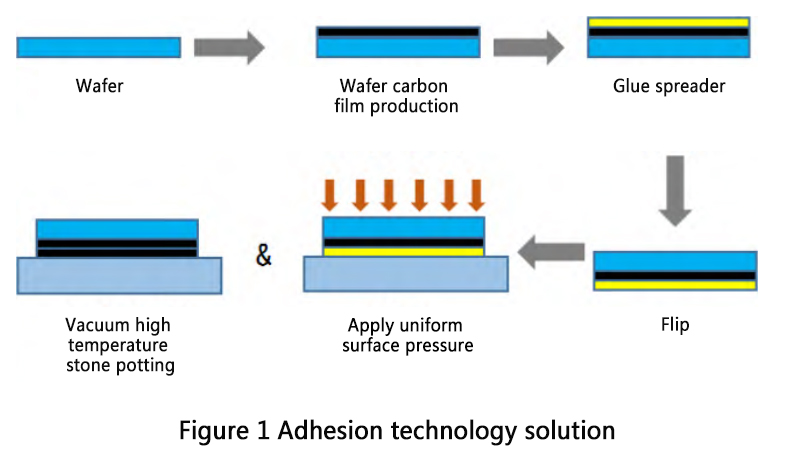

Схема типу адгезиву (рис. 1): передбачає склеюванняSiC пластинадо графітової пластини з шаром графітового паперу як буферного шару для усунення проміжків міжSiC пластинаі графітову пластину. У реальному виробництві міцність зв’язку між графітовим папером і графітовою пластиною є слабкою, що призводить до частого від’єднання кристалів затравки під час високотемпературного процесу росту, що призводить до порушення росту.

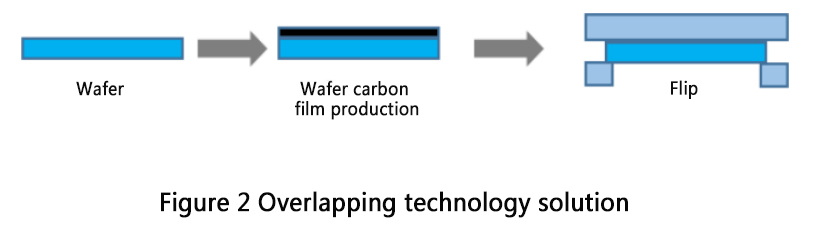

Схема типу суспензії (Малюнок 2): Як правило, щільна вуглецева плівка створюється на склеювальній поверхні пластини SiC за допомогою карбонізації клеєм або методів покриття. TheSiC пластинапотім затискається між двома графітовими пластинами та розміщується у верхній частині графітового тигля, забезпечуючи стабільність, тоді як вуглецева плівка захищає пластину. Однак створення вуглецевої плівки через покриття є дорогим і непридатним для промислового виробництва. Метод карбонізації клеєм дає непостійну якість вуглецевої плівки, що ускладнює отримання ідеально щільної вуглецевої плівки з міцною адгезією. Крім того, затискання графітових пластин зменшує ефективну площу росту пластини, блокуючи частину її поверхні.

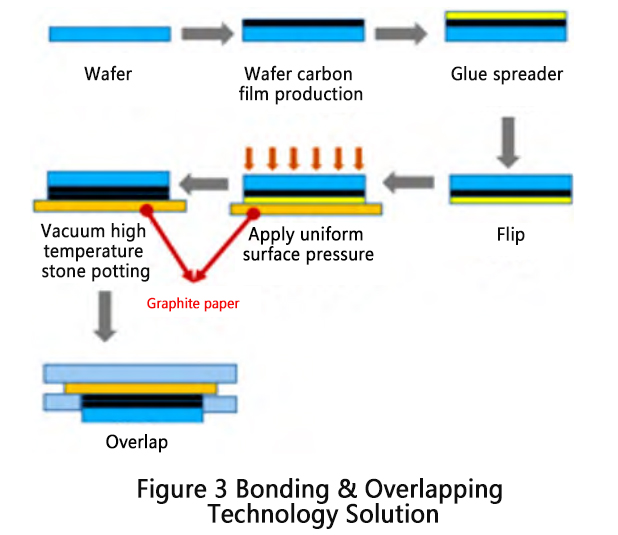

На основі двох наведених вище схем пропонується нова схема наклеювання та перекриття (рис. 3):

Відносно щільна вуглецева плівка створюється на склеювальній поверхні пластини SiC за допомогою методу карбонізації клеєм, що забезпечує відсутність великого витоку світла під час освітлення.

Пластина SiC, покрита вуглецевою плівкою, склеюється з графітовим папером, причому поверхнею для склеювання є сторона вуглецевої плівки. Клейовий шар повинен виглядати рівномірно чорним під світлом.

Графітовий папір затискається графітовими пластинами та підвішується над графітовим тиглем для росту кристалів.

1.2 Клей:

В'язкість фоторезисту істотно впливає на рівномірність товщини плівки. При однаковій швидкості обертання нижча в’язкість призводить до більш тонких і однорідних клейових плівок. Тому фоторезист з низькою в'язкістю вибирається відповідно до вимог до застосування.

В ході експерименту було виявлено, що в'язкість карбонізуючого клею впливає на міцність зв'язку між вуглецевою плівкою та пластиною. Висока в’язкість ускладнює рівномірне нанесення за допомогою верстату для нанесення покриття, тоді як низька в’язкість призводить до слабкої міцності з’єднання, що призводить до розтріскування вугільної плівки під час наступних процесів склеювання через потік клею та зовнішній тиск. За допомогою експериментальних досліджень було встановлено, що в’язкість адгезиву, що карбонізується, становить 100 мПа·с, а в’язкість адгезиву для зв’язування була встановлена на рівні 25 мПа·с.

1.3 Робочий вакуум:

Процес створення вуглецевої плівки на пластині SiC включає карбонізацію клейового шару на поверхні пластини SiC, яка повинна виконуватися у вакуумі або середовищі, захищеному аргоном. Експериментальні результати показують, що середовище, захищене аргоном, є більш сприятливим для створення вуглецевої плівки, ніж середовище високого вакууму. Якщо використовується вакуумне середовище, рівень вакууму має бути ≤1 Па.

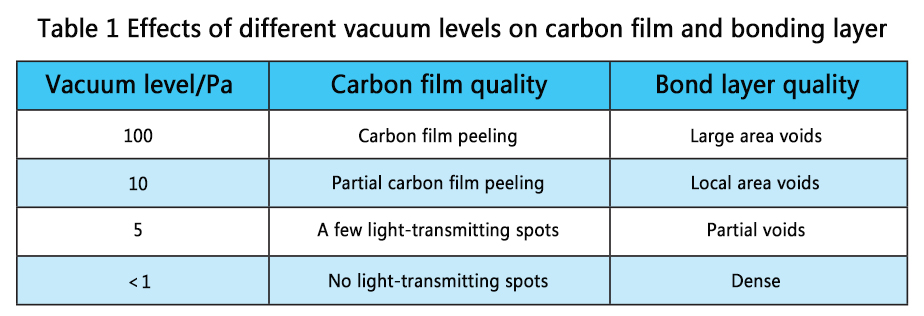

Процес скріплення затравкового кристала SiC включає скріплення пластини SiC з графітовою пластиною/графітовим папером. Враховуючи ерозійну дію кисню на графітові матеріали при високих температурах, цей процес необхідно проводити в умовах вакууму. Досліджено вплив різних рівнів вакууму на клейовий шар. Результати експерименту наведено в таблиці 1. Можна побачити, що в умовах низького вакууму молекули кисню в повітрі не видаляються повністю, що призводить до неповного адгезивного шару. Коли рівень вакууму нижче 10 Па, ерозійний вплив молекул кисню на клейовий шар значно знижується. Коли рівень вакууму нижче 1 Па, ерозійний ефект повністю усувається.

Час публікації: 11 червня 2024 р