Швидке зростання використання монокристалів SiCCVD-SiC МасовийДжерело через метод сублімації

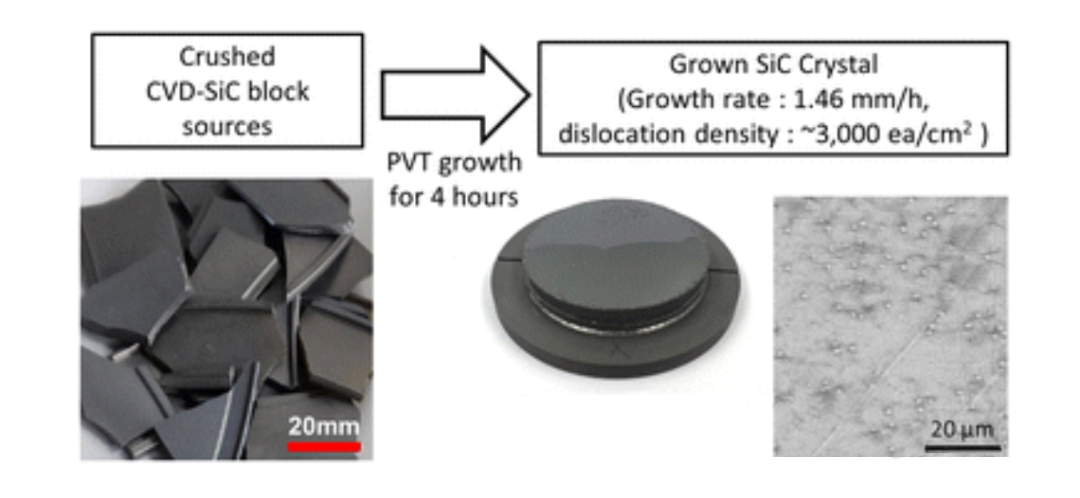

За допомогою переробленогоБлоки CVD-SiCяк джерело SiC, кристали SiC були успішно вирощені зі швидкістю 1,46 мм/год методом PVT. Щільність мікротрубок і дислокацій вирощеного кристала вказує на те, що, незважаючи на високу швидкість росту, якість кристала є відмінною.

Карбід кремнію (SiC)є широкозонним напівпровідником із чудовими властивостями для застосування в умовах високої напруги, потужності та високої частоти. За останні роки попит на нього стрімко зріс, особливо в галузі силових напівпровідників. Для застосування в енергетичних напівпровідниках монокристали SiC вирощують шляхом сублімації джерела SiC високої чистоти при 2100–2500°C, потім перекристалізації на затравковий кристал за допомогою методу фізичного переносу парів (PVT) з подальшою обробкою для отримання монокристалічних підкладок на пластинах. . ТрадиційноКристали SiCвирощують за допомогою методу PVT зі швидкістю росту від 0,3 до 0,8 мм/год для контролю кристалічності, що відносно повільно порівняно з іншими монокристалічними матеріалами, що використовуються в напівпровідникових додатках. Коли кристали SiC вирощуються з високою швидкістю росту за допомогою методу PVT, погіршення якості, включаючи включення вуглецю, зниження чистоти, полікристалічний ріст, утворення меж зерен, а також дефекти дислокації та пористості не виключаються. Таким чином, швидке зростання SiC не було розроблено, і повільна швидкість росту SiC була основною перешкодою для продуктивності підкладок SiC.

З іншого боку, в останніх звітах про швидке зростання SiC використовувалися методи високотемпературного хімічного осадження з парової фази (HTCVD), а не метод PVT. Метод HTCVD використовує пару, що містить Si та C, як джерело SiC у реакторі. HTCVD ще не використовувався для великомасштабного виробництва SiC і потребує подальших досліджень і розробок для комерціалізації. Цікаво, що навіть при високій швидкості росту ~3 мм/год монокристали SiC можна вирощувати з хорошою якістю кристалів за допомогою методу HTCVD. Тим часом компоненти SiC використовуються в напівпровідникових процесах у суворих умовах, що вимагають надзвичайно високого рівня чистоти. Для застосування в напівпровідникових процесах компоненти SiC чистотою ~99,9999% (~6N) зазвичай отримують за допомогою процесу CVD з метилтрихлорсилану (CH3Cl3Si, MTS). Однак, незважаючи на високу чистоту компонентів CVD-SiC, вони були викинуті після використання. Нещодавно викинуті компоненти CVD-SiC розглядалися як джерела SiC для росту кристалів, хоча деякі процеси відновлення, включаючи дроблення та очищення, все ще потрібні для задоволення високих вимог до джерела росту кристалів. У цьому дослідженні ми використовували викинуті блоки CVD-SiC для переробки матеріалів як джерела для вирощування кристалів SiC. Блоки CVD-SiC для вирощування монокристалів були виготовлені як подрібнені блоки з контрольованим розміром, які значно відрізнялися за формою та розміром порівняно з комерційним порошком SiC, який зазвичай використовується в процесі PVT, отже, очікувалося, що поведінка росту монокристалів SiC буде значною. різні. Перед проведенням експериментів із вирощування монокристалів SiC було проведено комп’ютерне моделювання для досягнення високих темпів росту, а теплову зону було налаштовано відповідно для вирощування монокристалів. Після вирощування кристалів вирощені кристали оцінювали за допомогою томографії поперечного перерізу, спектроскопії мікрокомбінаційного розсіювання, дифракції рентгенівських променів з високою роздільною здатністю та топографії рентгенівського випромінювання синхротронного білого променя.

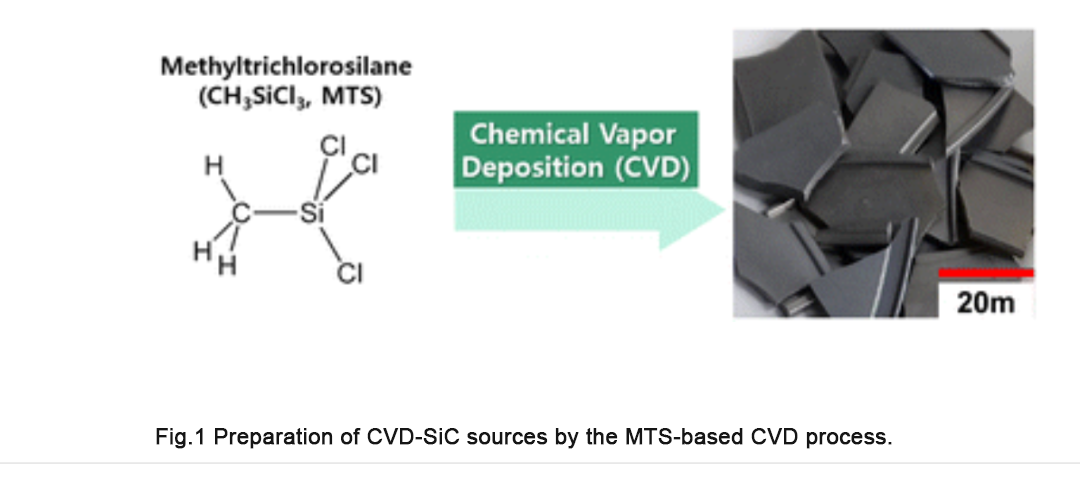

На малюнку 1 показано джерело CVD-SiC, що використовується для PVT росту кристалів SiC у цьому дослідженні. Як описано у вступі, компоненти CVD-SiC були синтезовані з MTS за допомогою процесу CVD і сформовані для використання в напівпровідниках шляхом механічної обробки. N був легований у процесі CVD для досягнення провідності для напівпровідникових процесів. Після використання в напівпровідникових процесах компоненти CVD-SiC подрібнювали, щоб підготувати джерело для росту кристалів, як показано на малюнку 1. Джерело CVD-SiC було виготовлено у вигляді пластин із середньою товщиною ~0,5 мм і середнім розміром частинок 49,75 мм.

Рисунок 1: Джерело CVD-SiC, отримане за допомогою процесу CVD на основі MTS.

Рисунок 1: Джерело CVD-SiC, отримане за допомогою процесу CVD на основі MTS.

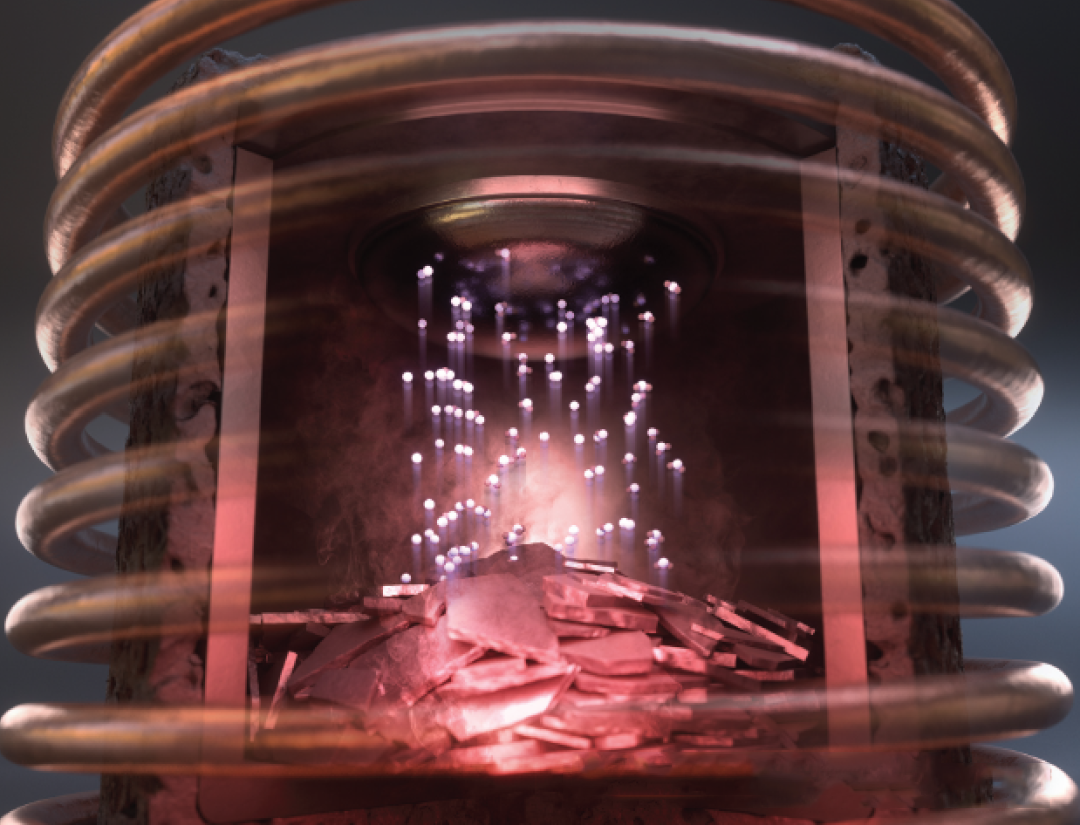

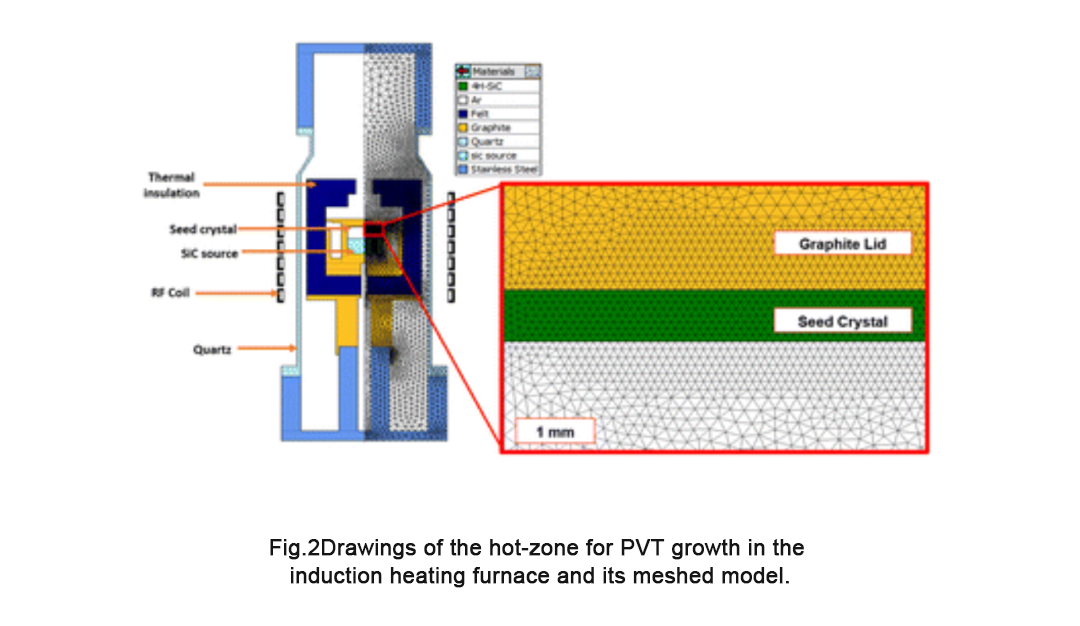

Використовуючи джерело CVD-SiC, показане на малюнку 1, кристали SiC були вирощені методом PVT в індукційній нагрівальній печі. Для оцінки розподілу температури в тепловій зоні використовувався код комерційного моделювання VR-PVT 8.2 (STR, Республіка Сербія). Реактор із термічною зоною був змодельований як 2D осесиметрична модель, як показано на малюнку 2, з його сітчастою моделлю. Усі матеріали, використані в моделюванні, показані на рисунку 2, а їхні властивості перераховані в таблиці 1. На основі результатів моделювання кристали SiC були вирощені за допомогою методу PVT в діапазоні температур 2250–2350 °C в атмосфері Ar при 35 Торр протягом 4 годин. Пластина 4H-SiC, зміщена під кутом 4° поза осею, використовувалася як затравка SiC. Вирощені кристали оцінювали за допомогою мікрокомбінаційної спектроскопії (Witec, UHTS 300, Німеччина) та XRD високої роздільної здатності (HRXRD, X'Pert-PROMED, PANalytical, Нідерланди). Концентрації домішок у вирощених кристалах SiC оцінювали за допомогою динамічної вторинної іонної мас-спектрометрії (SIMS, Cameca IMS-6f, Франція). Щільність дислокацій вирощених кристалів оцінювали за допомогою синхротронної рентгенівської топографії білого променя на джерелі світла Похан.

Рисунок 2: Діаграма теплової зони та сіткова модель росту PVT в індукційній нагрівальній печі.

Рисунок 2: Діаграма теплової зони та сіткова модель росту PVT в індукційній нагрівальній печі.

Оскільки методи HTCVD і PVT вирощують кристали в умовах рівноваги газ-тверда фаза на фронті росту, успішне швидке зростання SiC методом HTCVD спонукало до проблеми швидкого зростання SiC методом PVT у цьому дослідженні. Метод HTCVD використовує джерело газу, який легко регулюється потоком, тоді як метод PVT використовує тверде джерело, яке безпосередньо не контролює потік. Швидкістю потоку, що забезпечується фронтом росту в методі PVT, можна керувати швидкістю сублімації твердого джерела за допомогою контролю розподілу температури, але точного контролю розподілу температури в практичних системах росту досягти нелегко.

Підвищуючи температуру джерела в PVT реакторі, можна збільшити швидкість росту SiC шляхом збільшення швидкості сублімації джерела. Для досягнення стабільного росту кристалів контроль температури на фронті росту є вирішальним. Щоб збільшити швидкість росту без утворення полікристалів, необхідно досягти високотемпературного градієнта на фронті росту, як показано на зростанні SiC за допомогою методу HTCVD. Неадекватна вертикальна теплопровідність до задньої частини ковпачка повинна розсіювати накопичене тепло на фронті росту через теплове випромінювання до поверхні росту, що призводить до утворення надлишкових поверхонь, тобто полікристалічного росту.

Обидва процеси масопереносу та рекристалізації в методі PVT дуже схожі на метод HTCVD, хоча вони відрізняються джерелом SiC. Це означає, що швидке зростання SiC також можливе, коли швидкість сублімації джерела SiC є достатньо високою. Однак отримання високоякісних монокристалів SiC за високих умов зростання за допомогою методу PVT має кілька проблем. Комерційні порошки зазвичай містять суміш дрібних і великих частинок. Через різницю поверхневої енергії дрібні частинки мають відносно високі концентрації домішок і сублімуються раніше великих частинок, що призводить до високих концентрацій домішок на ранніх стадіях росту кристала. Крім того, оскільки твердий SiC розкладається на пароподібні види, такі як C і Si, SiC2 і Si2C при високих температурах, твердий C неминуче утворюється, коли джерело SiC сублімується в методі PVT. Якщо утворений твердий C є малим і досить легким, за умов швидкого зростання дрібні частинки C, відомі як «пил C», можуть транспортуватися до поверхні кристала шляхом сильного масопереносу, що призводить до утворення включень у вирощеному кристалі. Таким чином, щоб зменшити кількість металевих домішок і пилу C, розмір частинок джерела SiC, як правило, слід контролювати до діаметра менше ніж 200 мкм, а швидкість росту не повинна перевищувати ~0,4 мм/год, щоб підтримувати повільний масообмін і виключати спливання. C пил. Металеві домішки та пил C призводять до деградації вирощених кристалів SiC, що є основною перешкодою для швидкого зростання SiC методом PVT.

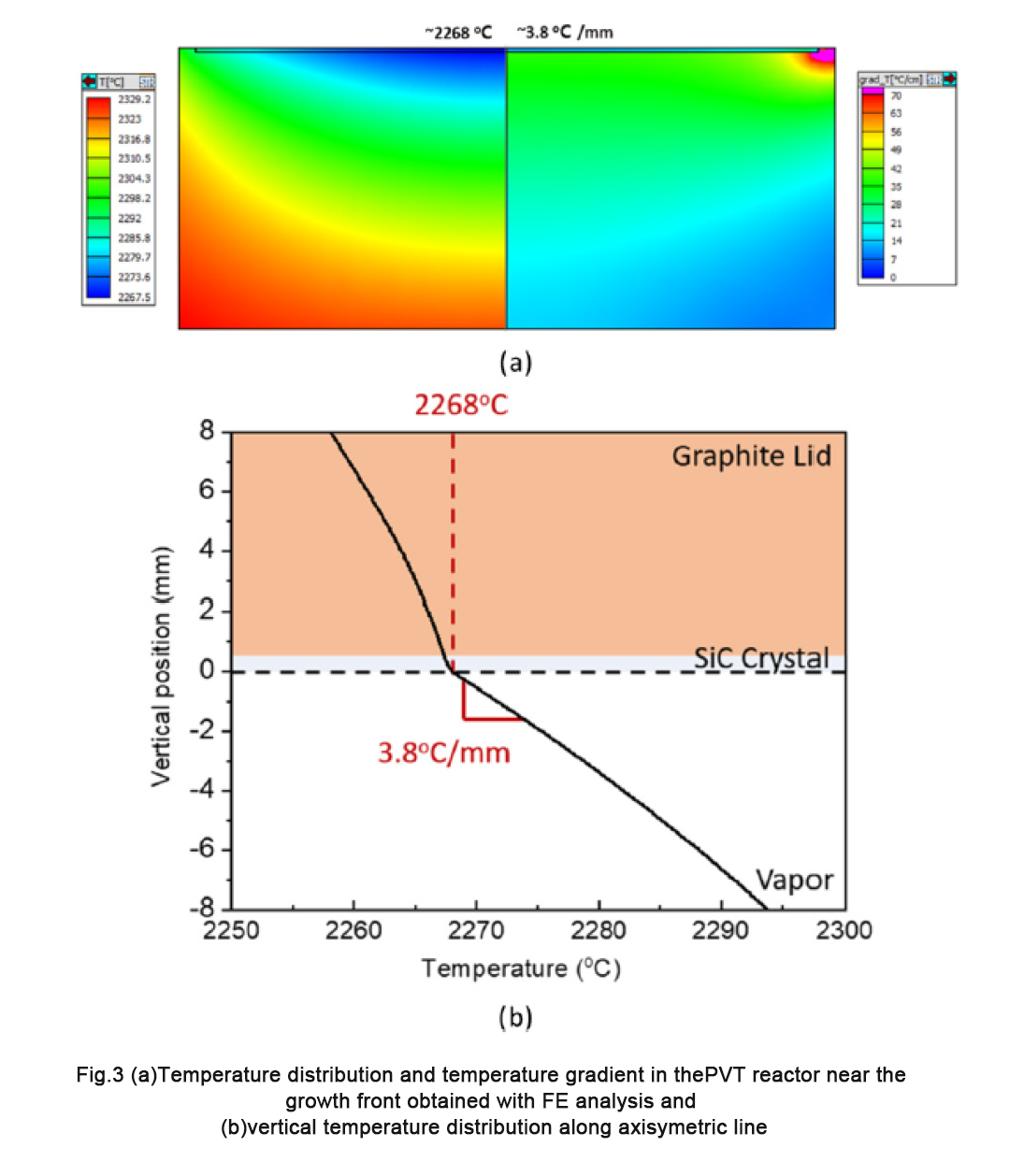

У цьому дослідженні використовувалися подрібнені джерела CVD-SiC без дрібних частинок, що усуває плаваючий C-пил за сильного масообміну. Таким чином, структуру теплової зони було розроблено з використанням методу PVT на основі мультифізичного моделювання для досягнення швидкого зростання SiC, а змодельований розподіл температури та температурний градієнт показані на малюнку 3a.

Рисунок 3: (а) Розподіл температури та градієнт температури поблизу фронту зростання реактора PVT, отримані методом кінцевих елементів, і (б) вертикальний розподіл температури вздовж осесиметричної лінії.

Порівняно з типовими налаштуваннями теплової зони для вирощування кристалів SiC зі швидкістю росту від 0,3 до 0,8 мм/год за невеликого температурного градієнта менше 1 °C/мм, налаштування теплової зони в цьому дослідженні мають відносно великий температурний градієнт ~ 3,8 °C/мм при температурі росту ~2268 °C. Значення температурного градієнта в цьому дослідженні можна порівняти з швидким зростанням SiC зі швидкістю 2,4 мм/год за допомогою методу HTCVD, де температурний градієнт встановлено на ~14 °C/мм. З вертикального розподілу температури, показаного на малюнку 3b, ми підтвердили, що немає зворотного градієнта температури, який міг би утворювати полікристали, поблизу фронту росту, як описано в літературі.

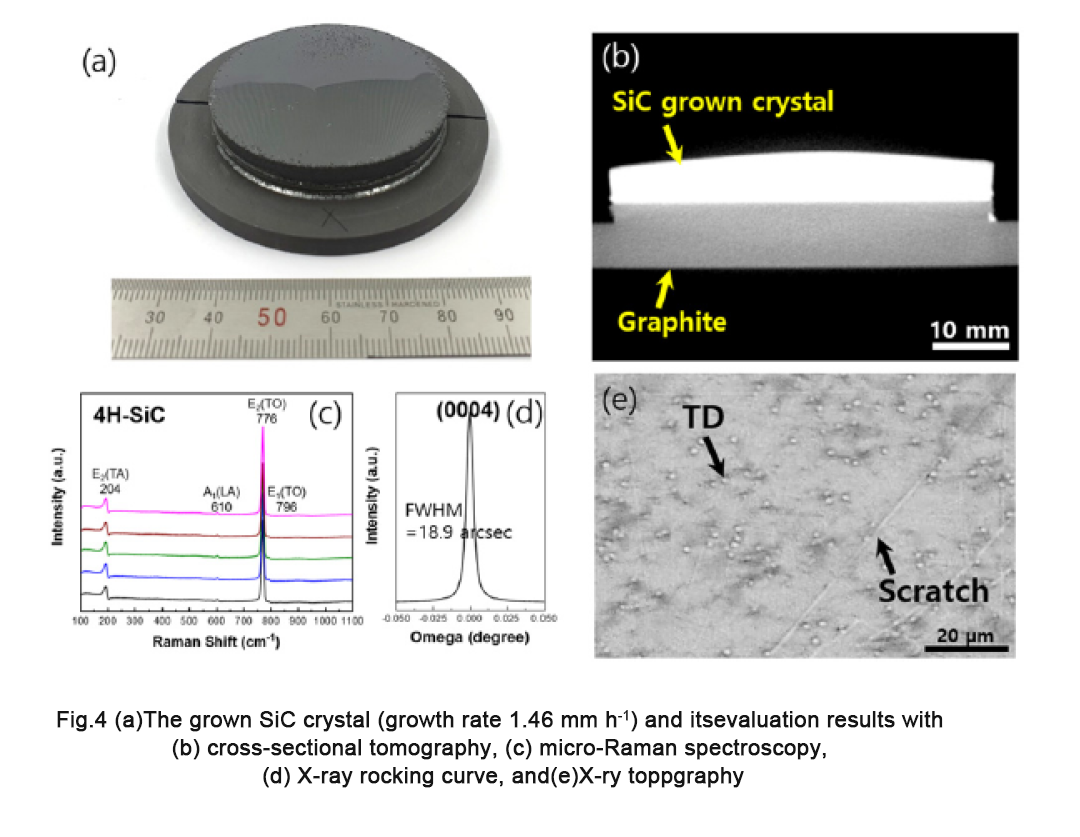

Використовуючи систему PVT, кристали SiC вирощували з джерела CVD-SiC протягом 4 годин, як показано на малюнках 2 і 3. Показовий ріст кристалів SiC із вирощеного SiC показано на малюнку 4a. Товщина та швидкість росту кристала SiC, показаного на малюнку 4а, становлять 5,84 мм та 1,46 мм/год відповідно. Вплив джерела SiC на якість, політип, морфологію та чистоту вирощеного кристала SiC, показаного на малюнку 4a, було досліджено, як показано на малюнках 4b-e. Томографічне зображення поперечного перерізу на малюнку 4b показує, що ріст кристала мав опуклу форму через неоптимальні умови росту. Однак спектроскопія мікрокомбінаційного розсіювання на малюнку 4c ідентифікувала вирощений кристал як одну фазу 4H-SiC без будь-яких політипних включень. Значення FWHM піку (0004), отриманого в результаті аналізу рентгенівської кривої коливання, становило 18,9 кутових секунд, що також підтверджує хорошу якість кристала.

Рисунок 4: (a) Вирощений кристал SiC (швидкість росту 1,46 мм/год) і результати його оцінки за допомогою (b) томографії поперечного перерізу, (c) мікрокомбінаційної спектроскопії, (d) рентгенівської кривої хитання та ( д) рентгенівська топографія.

На малюнку 4e показана топографія рентгенівського променя білого променя, яка ідентифікує подряпини та вивихи різьблення в полірованій пластині вирощеного кристала. Щільність дислокацій вирощеного кристала була виміряна як ~3000 еа/см², що трохи вище, ніж щільність дислокацій затравкового кристала, яка становила ~2000 еа/см². Було підтверджено, що вирощений кристал має відносно низьку щільність дислокацій, порівнянну з якістю кристалів комерційних пластин. Цікаво, що швидке зростання кристалів SiC було досягнуто за допомогою методу PVT з подрібненим джерелом CVD-SiC під великим градієнтом температури. Концентрації B, Al і N у вирощеному кристалі становили 2,18 × 10¹⁶, 7,61 × 10¹5 і 1,98 × 10¹⁹ атомів/см³ відповідно. Концентрація P у вирощеному кристалі була нижче межі виявлення (<1,0 × 10¹4 атомів/см³). Концентрації домішок були достатньо низькими для носіїв заряду, за винятком N, який був навмисно легований під час процесу CVD.

Незважаючи на те, що зростання кристалів у цьому дослідженні було маломасштабним, враховуючи комерційні продукти, успішна демонстрація швидкого росту SiC з гарною якістю кристалів за допомогою джерела CVD-SiC за допомогою методу PVT має значні наслідки. Оскільки джерела CVD-SiC, незважаючи на їхні чудові властивості, є економічно конкурентоспроможними завдяки переробці викинутих матеріалів, ми очікуємо їх широкого використання як перспективного джерела SiC для заміни порошкових джерел SiC. Щоб застосувати джерела CVD-SiC для швидкого зростання SiC, потрібна оптимізація розподілу температури в системі PVT, що ставить додаткові питання для майбутніх досліджень.

Висновок

У цьому дослідженні було досягнуто успішної демонстрації швидкого росту кристалів SiC з використанням подрібнених блоків CVD-SiC в умовах високотемпературного градієнта за допомогою методу PVT. Цікаво, що швидке зростання кристалів SiC було реалізовано шляхом заміни джерела SiC методом PVT. Очікується, що цей метод значно підвищить ефективність великомасштабного виробництва монокристалів SiC, зрештою знизивши вартість одиниці підкладок SiC і сприяючи широкому використанню високопродуктивних енергетичних пристроїв.

Час публікації: 19 липня 2024 р